1引言

工业炉自动化控制系统亦称工业炉基础自动化,系统的大小根据炉型、炉子大小而定,一般包括电气自动化、燃烧自动化和冷却自动化。对大型的步进式加热炉,以上系统不可缺少;对小型的加热炉、热处理炉来说,电气自动化内容就很少了,主要是燃烧自动化系统。我国大量投产的工业炉基本都采用PLC和相关温控仪表,这既满足了工艺对自动化系统的要求,又节省了工程造价,而且能很好地完成工艺参数的采集、控制与通讯功能。因此采用上位机连接PLC和温控仪表建立起来的自动控制系统是当前可行的方式。

2 设计任务及要求

①.根据上述加热反应炉加热工艺过程,编程plc控制系统,

②.调试并运行

3、设计方案

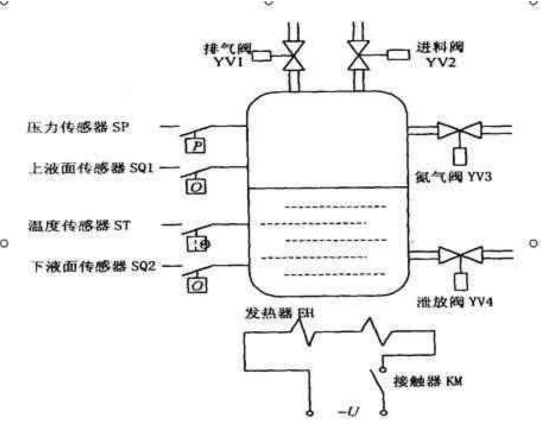

1).工艺过程和控制要求1.送料控制①检测下液面SQ2、炉内温度 ST 、炉内压力 SP 是否都小于给定值(整定值均为逻辑量)。②若是小于给定值,则开启排气YV1和进料YV2。

③当液位上升到上液面sQ1时,应关闭排气YV1和进料YV2。

①延时20s,开启氮气YV3,氮气进人反应炉,炉内压力上升。

⑤当压力上升到给定值时,即 SP =“1”时,关闭氮气。

2).加热反应控制

①交流接触器 KM 带电,接通加热炉发热器 EH 的电源。②当温度升高到给定值时( ST :“1”),切断加热器屯源,交流接触器 KM 失电 o

③延时10min加热过程结束。

3).泄放控制

①打开排气,使炉内压力降到预定的较值( SP :“0”)。

②打开泄气,当炉内溶液降到下液面(SQ2=“0”)时,关闭泄放和排气。系统恢复到原始状态,准备进入下一循环。

4控制流程图:

由加热反应炉控制系统实现的功能,结合 PLC 可以设计如图所示的系统控制流程。按下启动按钮 SBI 后,系统运行;按下停止按钮SB2系统停止。

第一阶段:送料控制,检测下液面SL1,炉内温度 ST .炉内压力 SP 是否小于给定值(都为0")若YV1和进料侧YV2。当液位上升到上液位设定值时,SL2-1,应关闭排气侧YV1和进料YV2。延时10s,开启氮气閥YV3,氮气进入反应炉,炉内压力上升。当压力上升到给定值时,即 SP -1,关闭氮气閥。送料过程结束。

第一阶段:加热反应控制,接通反应如电源 KM .开始对反应炉加温,当温度上开到给定值时(此时信号 ST =1),切断加热电源。延时10s,加热过程结束。

根据加热反应炉对电气控制系统的要求,本设计控制系统包括手动在内的共6个输入信号:下液面检测信号 XI ,炉内温度X2上液面检测信号X3,炉内压力X4:XS,X6分别为手动自动切换按钮。 PLC 的5个输出信号 YI -Y5分别代表排气国,进料閥,氮气,泄放,反应炉加热,定时器 TI ,2为0.1S定时器。

加热反应炉控制系统主要由上位机的监控部分、 PLC 系统,信号检测部分及执行机构几部份组成通过在线实时记录、监控和显示数据,传递设备的实时状态,接受并执行系统实时控制命令,通过控制电磁开闭,满足系统控制的要求。